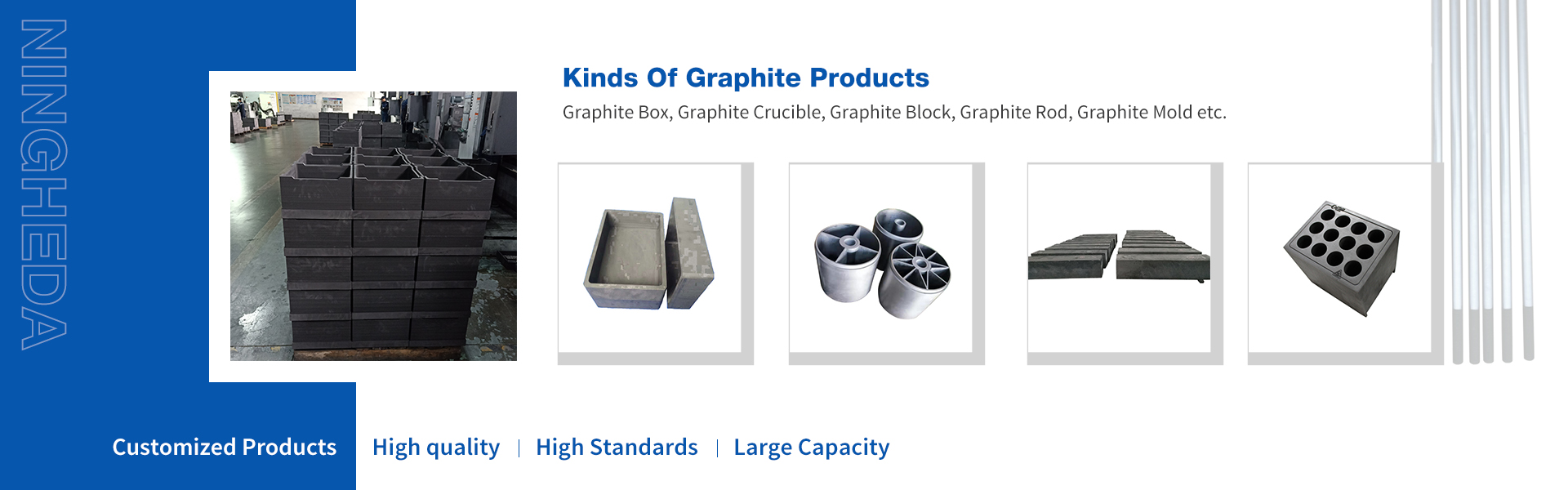

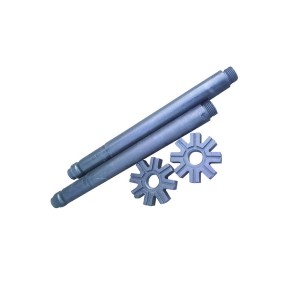

Rotor en graphite

Rotor en graphite

Le rotor en graphite et la roue en graphite sont en graphite de haute pureté. La surface est traitée avec un anti-oxydation spécial et la durée de vie est environ 3 fois supérieure à celle des produits ordinaires. Il est largement utilisé dans l'industrie du moulage d'alliages d'aluminium.

Le processus de purification de l'alliage d'aluminium liquide est la principale méthode pour améliorer les performances globales de l'alliage d'aluminium. Dans le processus de purification, la méthode consistant à mélanger le gaz de purification et le solvant et à pulvériser le rotor en graphite sur la fonte d'aluminium pour la purification est la méthode de traitement la plus avancée au monde. Le principe de fonctionnement du rotor en graphite est le suivant : le rotor rotatif brise l'azote (ou l'argon) soufflé dans l'aluminium fondu en un grand nombre de bulles dispersées et les disperse dans le métal en fusion. Les bulles dans la fonte reposent sur la différence de pression partielle du gaz et le principe de l'adsorption de surface pour absorber l'hydrogène dans la fonte, adsorber les scories oxydées et être retirées de la surface de la fonte au fur et à mesure que les bulles montent, de sorte que la fonte puisse être purifiée. Parce que les bulles sont petites et dispersées, elles sont mélangées uniformément avec la masse fondue en rotation, puis elles tournent en forme de spirale pour flotter lentement. Le temps de contact avec la masse fondue est long et le flux d'air généré par la montée linéaire continue ne se formera pas, éliminant ainsi l'hydrogène nocif dans la masse fondue d'aluminium. Effet purifiant amélioré.

Pour les fonderies d'alliages d'aluminium et les usines de produits en aluminium, il est très important de réduire les coûts de traitement. À cet égard, les rotors en graphite produits par notre société peuvent apporter les avantages suivants. 1. Réduisez le coût de traitement 2. Réduisez la consommation de gaz inerte 3. Réduisez la teneur en aluminium dans le laitier 4. Réduisez les coûts de main-d'œuvre 5. Améliorez les performances, cycle de remplacement plus long 6. Améliorez la fiabilité et réduisez les coûts de maintenance.

Parce que les spécifications des rotors en graphite utilisés dans chaque ligne de production de coulée ou de coulée-laminage ne sont pas les mêmes. Tout d'abord, le client fournit les dessins de conception originaux et remplit le formulaire complet d'enquête environnementale sur le terrain du rotor en graphite. Ensuite, selon les dessins, combinés à la vitesse du rotor en graphite, au sens de rotation et à sa position relative par rapport au niveau de liquide d'aluminium, l'analyse technique est effectuée et une résistance anti-érosion appropriée est proposée. Programme de traitement d'oxydation.

La buse rotative du rotor en graphite est en graphite de haute pureté. En plus de tenir compte de la nécessité de briser les bulles, la structure de la buse utilise également la force centrifuge générée en remuant la fonte d'alliage d'aluminium pour faire entrer la fonte dans la buse et se mélanger uniformément avec le gaz éjecté horizontalement pour former un gaz / Le jet de liquide est pulvérisé pour augmenter la zone de contact et le temps de contact de la bulle et du liquide en alliage d'aluminium, et améliorer l'effet de purification du dégazage.

La vitesse du rotor en graphite peut être réglée en continu par le contrôle de vitesse du convertisseur de fréquence, jusqu'à 700 tr/min. La spécification du rotor en graphite est Φ70mm~250mm, et la spécification de la roue est Φ85mm~350mm. Le rotor en graphite anti-oxydation de haute pureté présente les caractéristiques d'une résistance élevée, d'une résistance à haute température et d'une résistance à la corrosion par flux d'aluminium. Dans le processus de purification et de dégazage, la surface du liquide en alliage d'aluminium dans la boîte est recouverte d'azote pour la protection, de sorte que la partie du rotor en graphite exposée du liquide en alliage d'aluminium est dans un gaz inerte pour empêcher l'oxydation à haute température de le rotor et prolonger la durée de vie du rotor.

La forme de la roue est profilée, ce qui peut réduire la résistance pendant la rotation, et la force de frottement et de récurage entre la roue et le liquide d'alliage d'aluminium est relativement faible. De sorte que le taux de dégazage est supérieur à 50%, raccourcissant le temps de fusion et réduisant le coût de production.